Moitas persoas poden non saber usar a máquina de colocación, explicar o principio da máquina de colocación e un funcionamento seguro. XLIN Industry estivo profundamente implicada na industria de máquinas de colocación durante 15 anos. Hoxe, vou compartir con vostede o principio de funcionamento e o proceso de operación segura da máquina de colocación.

Máquina de colocación: tamén coñecida como "máquina de montaxe" e "Sistema de montaxe en superficie", na liña de produción, configúrase despois da máquina dispensadora ou da máquina de serigrafía, e o sistema de montaxe en superficie é montado movendo o cabezal de montaxe. Un dispositivo que coloca os compoñentes con precisión nas almofadas de PCB. A máquina de colocación é unha combinación de máquina, electricidade, luz e tecnoloxía de control informático. Mediante succión, desprazamento, posicionamento, colocación e outras funcións, os compoñentes SMC/SMD pódense unir de forma rápida e precisa á posición da almofada designada da PCB sen danar os compoñentes e a placa de circuíto impreso.

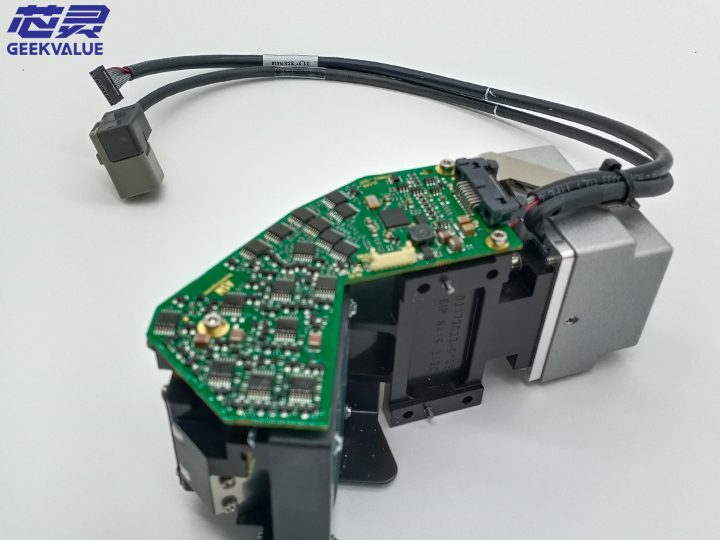

Existen tres métodos de centrado para montar compoñentes na máquina de colocación: centrado mecánico, centrado láser e centrado visual. A máquina de colocación consta dun cadro, un mecanismo de movemento xy (parafuso de bola, guía lineal, motor de accionamento), un cabezal de colocación, un alimentador de compoñentes, un mecanismo de transporte de PCB, un dispositivo de detección de aliñamento de dispositivos e un sistema de control informático. O movemento de toda a máquina realízase principalmente polo mecanismo de movemento xy, a potencia transmítese polo parafuso de esferas e o movemento direccional realízase polo carril de guía lineal. Esta forma de transmisión non só ten unha pequena resistencia ao movemento, unha estrutura compacta, senón tamén unha alta eficiencia de transmisión.

1. Existen dous tipos de máquinas de colocación: manuais e totalmente automáticas.

2. Principio: o alimentador de compoñentes de tipo arco e o substrato (PCB) están fixos e a cabeza de colocación (instalada con varias boquillas de aspiración ao baleiro) móvese cara atrás e cara atrás entre o alimentador e o substrato para eliminar os compoñentes do alimentador. Axuste a posición e dirección, e despois péguea no substrato.

3. Porque a cabeza de parche está instalada no feixe móbil de coordenadas X/Y do tipo de arco, polo que recibe o nome.

4. O método de axuste da posición e dirección dos compoñentes do montador tipo arco: 1), axusta a posición mediante o centrado mecánico e axusta a dirección xirando a boquilla de succión. A precisión que pode acadar este método é limitada e os modelos posteriores xa non se utilizan.

5. Recoñecemento con láser, posición de axuste do sistema de coordenadas X/Y, dirección de axuste da rotación da boquilla de succión, este método pode realizar a identificación durante o voo, pero non se pode usar para o compoñente de visualización da reixa de bolas BGA.

6. Recoñecemento da cámara, posición de axuste do sistema de coordenadas X/Y, dirección de axuste da rotación da boquilla de succión, xeralmente a cámara é fixa e a cabeza de colocación voa pola cámara para o recoñecemento de imaxes, o que leva un pouco máis que o recoñecemento láser, pero pode recoñecer calquera compoñente, e tamén hai implementacións O sistema de recoñecemento da cámara para o recoñecemento durante o voo ten outros sacrificios en canto á estrutura mecánica.

7. Nesta forma, debido á longa distancia da cabeza do parche que se move cara atrás e cara atrás, a velocidade é limitada.

8. Xeralmente, utilízanse varias boquillas de aspiración ao baleiro para recoller materiais ao mesmo tempo (ata dez) e úsase un sistema de dobre feixe para aumentar a velocidade, é dicir, a cabeza de colocación nun feixe está a recoller materiais, mentres que o cabezal de colocación do outro feixe está pegando. A colocación dos compoñentes é case o dobre de rápida que un sistema dun só feixe.

9. Non obstante, en aplicacións prácticas, é difícil acadar a condición de tomar materiais ao mesmo tempo, e hai que substituír diferentes tipos de compoñentes por diferentes boquillas de aspiración ao baleiro e hai un atraso no tempo para cambiar as boquillas de succión.

10. O alimentador de compoñentes tipo torreta colócase nun carro de material en movemento dunha soa coordenada, o substrato (PCB) colócase nunha mesa de traballo que se move nun sistema de coordenadas X/Y e a cabeza de colocación instálase nunha torreta. Cando se traballa, o material O coche move o alimentador de compoñentes á posición de recollida, a boquilla de aspiración ao baleiro na cabeza do parche recolle os compoñentes na posición de recollida e xira ata a posición de recollida a través da torreta (180 graos desde o posto de recollida). Axuste a posición e dirección dos compoñentes e coloque os compoñentes no substrato.

11. Método de axuste para a posición e dirección do compoñente: recoñecemento da cámara, axuste da posición do sistema de coordenadas X/Y, dirección de axuste de auto-rotación da boquilla de succión, cámara fixa, cabezal de colocación sobrevoando a cámara para o recoñecemento de imaxes.

Ademais, a máquina de colocación marca pezas importantes como eixes de montaxe, lentes móbiles/estacionarias, portaboquillas e alimentadores. A visión artificial pode calcular automaticamente as coordenadas destes sistemas de centros de marcado, establecer a relación de conversión entre o sistema de coordenadas da máquina de colocación e o sistema de coordenadas da PCB e os compoñentes montados e calcular as coordenadas precisas da máquina de colocación. O cabezal de colocación colle a boquilla de succión e aspira os compoñentes á posición correspondente segundo o tipo de paquete, o número de compoñentes e outros parámetros dos compoñentes de colocación importados; a lente estática detecta, recoñece e centra os compoñentes de succión segundo o programa de procesamento visual; e pasa polo cabezal de montaxe despois de completar Montar os compoñentes na PCB en posicións predeterminadas. Unha serie de accións como a identificación de compoñentes, o aliñamento, a detección e a instalación complétanse automaticamente polo sistema de control despois de que o ordenador industrial obtén os datos relevantes segundo as instrucións correspondentes.

A máquina de colocación é un dispositivo usado para a colocación de compoñentes de alta velocidade e alta precisión, e é o equipo máis crítico e complexo de toda a produción de SMT. Mounter é un equipo de montaxe de chip usado na produción de SMT. A máquina de colocación debe colocar con precisión a máquina de colocación na posición correspondente e, a continuación, pegala con cola vermella pre-revestida e pasta de soldadura e, a continuación, fixar a máquina de colocación no PCB a través dun forno de refluxo.

O funcionamento seguro da máquina de colocación debe seguir as seguintes regras e procedementos básicos de seguridade:

1. A alimentación debe estar desconectada ao revisar a máquina, substituír pezas ou reparar e axustar internamente (o mantemento da máquina debe realizarse co botón de emerxencia presionado ou apagada.

2. Ao "ler coordenadas" e axustar a máquina, asegúrate de que a YPU (unidade de programación) estea na túa man para poder deter a máquina en calquera momento.

3. Asegúrate de que o equipo de seguridade "interlock" segue sendo efectivo para apagar en calquera momento e non se pode saltar nin acurtar a inspección de seguridade da máquina, se non, é fácil provocar accidentes persoais ou de seguridade da máquina.

4. Durante a produción, só un operador está autorizado a operar unha máquina.

5. Durante o funcionamento, asegúrese de que todas as partes do corpo, como as mans e a cabeza, estean fóra do rango de movemento da máquina.

6. A máquina debe estar correctamente conectada a terra (verdadeiramente conectada a terra, non conectada ao cable neutro).

7. Non use a máquina nun ambiente de gas ou moi sucio.

Hora de publicación: 17-12-2022